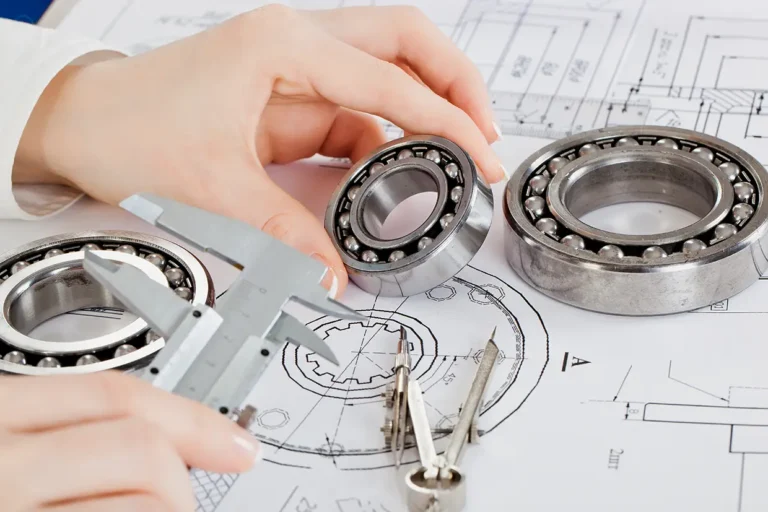

بلبرینگها یکی از مهمترین قطعات مکانیکی در تجهیزات صنعتی و ماشینآلات هستند. عملکرد صحیح آنها نقش مهمی در کاهش اصطکاک، افزایش بازدهی و جلوگیری از خرابیهای زودرس دارد. نگهداری مناسب و روانکاری صحیح بلبرینگها میتواند طول عمر آنها را افزایش داده و هزینههای تعمیر و نگهداری را کاهش دهد. در این مقاله، روشهای اصولی نگهداری و روانکاری بلبرینگ بررسی میشود تا بهترین عملکرد را از این قطعات به دست آورید.

۱. اهمیت نگهداری صحیح بلبرینگها

بلبرینگها تحت فشارهای مختلفی مانند بارهای شعاعی و محوری، حرارت، گرد و غبار و رطوبت قرار میگیرند. نگهداری صحیح آنها از خرابیهای زودرس جلوگیری کرده و عملکرد بهینه دستگاه را تضمین میکند. عوامل مختلفی میتوانند باعث کاهش عمر بلبرینگ شوند که شامل موارد زیر است:

- روانکاری نامناسب یا استفاده از روغن و گریس نامرغوب

- ورود آلودگی و گرد و غبار به داخل بلبرینگ

- نصب نادرست یا اعمال فشار بیش از حد

- عدم همترازی در شفت و اجزای مکانیکی

۲. روشهای صحیح نگهداری بلبرینگها

برای جلوگیری از خرابیهای زودرس، باید نکات مهمی در نگهداری بلبرینگها رعایت شود. برخی از این روشها عبارتند از:

۲.۱. نصب صحیح بلبرینگ

یکی از مهمترین مراحل در نگهداری بلبرینگ، نصب صحیح آن است. رعایت موارد زیر در هنگام نصب ضروری است:

- استفاده از ابزارهای مناسب برای جلوگیری از آسیب به سطوح بلبرینگ

- اعمال نیروی یکنواخت و مناسب هنگام جا زدن بلبرینگ

- اطمینان از تراز بودن شفت و بلبرینگ برای جلوگیری از ایجاد فشار نامتعادل

۲.۲. بررسی و بازرسی منظم

بررسی دورهای بلبرینگها میتواند از خرابیهای ناگهانی جلوگیری کند. برخی از مواردی که باید به طور منظم بررسی شوند شامل موارد زیر است:

- میزان روانکاری و کیفیت آن

- صداهای غیرعادی هنگام چرخش بلبرینگ

- وجود هرگونه نشانهای از زنگزدگی یا خوردگی

۲.۳. جلوگیری از آلودگی و رطوبت

گرد و غبار، آلودگیها و رطوبت میتوانند باعث ایجاد اصطکاک و کاهش عمر مفید بلبرینگ شوند. برای جلوگیری از این مشکلات:

- از کاسه نمدها و آببندهای مناسب استفاده شود

- محیط نگهداری بلبرینگها خشک و تمیز باشد

- در زمان نصب، دستکش و ابزارهای تمیز استفاده شود

۳. روانکاری بلبرینگها و نقش آن در کاهش اصطکاک

روانکاری صحیح یکی از مهمترین عوامل در کاهش اصطکاک و افزایش طول عمر بلبرینگها است. روانکارها باعث کاهش تماس فلز با فلز، کاهش سایش و جلوگیری از افزایش دما میشوند.

۳.۱. انواع روانکاری در بلبرینگها

دو روش اصلی برای روانکاری بلبرینگها وجود دارد که هر کدام ویژگیهای خاص خود را دارند.

۳.۱.۱. روانکاری با گریس

روانکاری با گریس یکی از متداولترین روشها برای روانکاری بلبرینگها است و دارای ویژگیهای زیر است:

- مناسب برای سرعتهای متوسط تا پایین

- ایجاد لایهای محافظتی برای جلوگیری از ورود آلودگی

- نیاز به روانکاری کمتر نسبت به روغن

۳.۱.۲. روانکاری با روغن

روانکاری با روغن در مواردی که دمای کاری بالا باشد یا نیاز به کاهش سریع حرارت وجود داشته باشد، استفاده میشود. ویژگیهای این روش شامل موارد زیر است:

- مناسب برای سرعتهای بالا

- کاهش دمای بلبرینگ در شرایط کاری سخت

- نیاز به تعویض و بررسی مداوم سطح روغن

۳.۲. انتخاب روانکار مناسب

انتخاب نوع روانکار مناسب برای بلبرینگ بستگی به عواملی مانند دما، سرعت چرخش و شرایط محیطی دارد. برای انتخاب روانکار مناسب باید موارد زیر را در نظر گرفت:

- دمای کاری دستگاه و نوع عملیات

- میزان بار وارد شده به بلبرینگ

- سرعت چرخش و میزان اصطکاک در قطعات

۳.۳. زمانبندی روانکاری مجدد بلبرینگ

یکی از سوالات رایج این است که هر چند وقت یک بار باید بلبرینگ را مجدداً روانکاری کرد. این موضوع بستگی به نوع بلبرینگ، میزان بار، سرعت و شرایط محیطی دارد. در حالت کلی:

- بلبرینگهای با سرعت بالا نیاز به روانکاری مداوم دارند

- در محیطهای پرگرد و غبار، زمان روانکاری باید کاهش یابد

- میزان روانکار نباید بیش از حد باشد، زیرا میتواند باعث افزایش اصطکاک و گرم شدن بیش از حد شود

۴. نشانههای کمبود روانکاری در بلبرینگها

در صورتی که روانکاری بلبرینگها به درستی انجام نشود، مشکلاتی مانند افزایش اصطکاک، تولید حرارت اضافی و کاهش عمر مفید بلبرینگ رخ خواهد داد. برخی از نشانههای کمبود روانکاری شامل موارد زیر است:

- ایجاد صداهای غیرعادی هنگام کار کردن بلبرینگ

- افزایش بیش از حد دمای بلبرینگ

- کاهش سرعت چرخش و عملکرد نامطلوب دستگاه

- وجود سایش یا زنگزدگی در سطوح داخلی بلبرینگ

۵. نتیجهگیری

نگهداری صحیح و روانکاری اصولی بلبرینگها نقش مهمی در افزایش طول عمر و عملکرد بهینه تجهیزات صنعتی دارد. انتخاب نوع روانکار مناسب، زمانبندی دقیق برای روانکاری مجدد و بررسیهای دورهای میتوانند از خرابیهای زودرس جلوگیری کرده و هزینههای تعمیر و نگهداری را کاهش دهند.

با استفاده از روانکارهای مناسب و رعایت نکات نگهداری، میتوان بلبرینگها را در شرایط ایدهآل نگه داشت و از عملکرد بهینه آنها در طولانیمدت بهره برد.