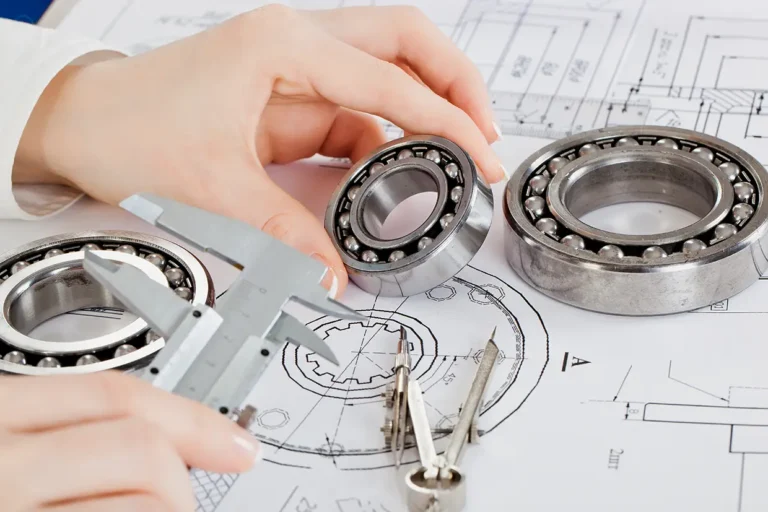

بلبرینگها از اجزای حیاتی در تجهیزات صنعتی، خودروسازی و ماشینآلات محسوب میشوند که وظیفه کاهش اصطکاک و انتقال بار را بر عهده دارند. خرابی زودرس بلبرینگها میتواند باعث کاهش بازدهی، افزایش هزینههای تعمیر و حتی توقف عملکرد دستگاهها شود. عیبیابی به موقع و شناخت نشانههای خرابی بلبرینگ، میتواند از آسیبهای جدی جلوگیری کرده و عمر مفید آنها را افزایش دهد.

در این مقاله، رایجترین نشانههای خرابی بلبرینگ، دلایل آسیب و راهکارهای جلوگیری از خرابی زودرس بررسی میشود.

۱. اهمیت عیبیابی به موقع بلبرینگها

تشخیص به موقع مشکلات بلبرینگ باعث جلوگیری از آسیبهای گستردهتر در دستگاههای صنعتی میشود. برخی از مزایای عیبیابی و نگهداری منظم بلبرینگها عبارتاند از:

- افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر

- جلوگیری از توقفهای ناگهانی در خط تولید

- کاهش اصطکاک و افزایش بهرهوری دستگاهها

- بهینهسازی مصرف انرژی در سیستمهای صنعتی

۲. نشانههای رایج خرابی بلبرینگها

برخی از علائم نشاندهنده خرابی بلبرینگ شامل موارد زیر است:

۲.۱. ایجاد صدای غیرعادی

بلبرینگهای سالم هنگام کارکرد صدای ملایم و یکنواختی تولید میکنند. در صورت شنیدن صداهای غیرعادی مانند زوزه، سایش، یا تقتق، احتمال وجود مشکل در بلبرینگ وجود دارد.

دلایل احتمالی:

- کمبود روانکاری یا استفاده از روانکار نامناسب

- سایش یا زنگزدگی قطعات داخلی

- ورود آلودگی به داخل بلبرینگ

۲.۲. افزایش دمای غیرعادی بلبرینگ

یکی از نشانههای رایج خرابی بلبرینگ، افزایش دمای غیرعادی آن هنگام کارکرد است.

دلایل احتمالی:

- روانکاری ناکافی یا استفاده از گریس نامناسب

- بارگذاری بیش از حد بر روی بلبرینگ

- مشکلات در سیستم خنککننده دستگاه

۲.۳. لرزش بیش از حد دستگاه

لرزش غیرعادی در دستگاه میتواند نشاندهنده وجود مشکل در بلبرینگ باشد. این لرزشها ممکن است در ابتدا نامحسوس باشند اما در صورت بیتوجهی منجر به خرابی کامل بلبرینگ خواهند شد.

دلایل احتمالی:

- نصب نادرست یا همراستا نبودن قطعات

- سایش و خوردگی ناشی از روانکاری نامناسب

- بارگذاری بیش از حد

۲.۴. تغییر رنگ یا سوختگی روی سطح بلبرینگ

در برخی موارد، ممکن است روی سطح بلبرینگ تغییر رنگ یا علائم سوختگی دیده شود که نشانه افزایش بیش از حد دما است.

دلایل احتمالی:

- اصطکاک بالا به دلیل کمبود روانکاری

- استفاده از بلبرینگ نامناسب برای شرایط کاری خاص

- ورود گرد و غبار یا آلودگی به داخل بلبرینگ

۲.۵. وجود ترک یا فرسودگی روی سطح بلبرینگ

در صورت مشاهده ترک، فرسودگی یا شکستگی روی سطح بلبرینگ، باید بلافاصله آن را تعویض کرد.

دلایل احتمالی:

- ضربه یا فشار بیش از حد در هنگام نصب

- استفاده از بلبرینگهای بیکیفیت یا غیراستاندارد

- بارگذاری نامناسب و استفاده در شرایط کاری نامساعد

۳. راهکارهای جلوگیری از خرابی زودرس بلبرینگها

برای افزایش عمر مفید بلبرینگها و جلوگیری از خرابی زودرس، رعایت برخی نکات ضروری است.

۳.۱. استفاده از روانکار مناسب

- انتخاب گریس یا روغن مناسب بر اساس نوع بلبرینگ و شرایط کاری

- روانکاری منظم بر اساس جدول زمانبندی

- اطمینان از استفاده از میزان روانکار مناسب، زیرا روانکاری بیش از حد نیز میتواند مشکلساز باشد

۳.۲. نصب صحیح بلبرینگ

- استفاده از ابزارهای استاندارد هنگام نصب

- جلوگیری از اعمال فشار بیش از حد هنگام جاگذاری بلبرینگ

- اطمینان از تراز بودن شفت و سایر قطعات مکانیکی

۳.۳. بررسی و بازرسی دورهای

- انجام بررسیهای دورهای برای تشخیص مشکلات قبل از خرابی

- استفاده از تجهیزات پایش لرزش و دما برای شناسایی مشکلات زودهنگام

- بررسی سلامت کاسه نمدها و درزگیرها برای جلوگیری از ورود آلودگی

۳.۴. جلوگیری از بارگذاری بیش از حد

- استفاده از بلبرینگ متناسب با نوع بار و شرایط کاری

- توزیع مناسب بار برای کاهش فشار روی بلبرینگ

- بررسی تنظیمات دستگاه برای جلوگیری از افزایش فشار ناگهانی

۳.۵. محافظت از بلبرینگ در برابر آلودگیها

- استفاده از درزگیرهای مناسب برای جلوگیری از ورود گرد و غبار

- تمیز نگه داشتن محیط کاری و جلوگیری از ورود ذرات آلاینده به بلبرینگ

- اطمینان از نگهداری مناسب بلبرینگها در انبار قبل از نصب

۴. نتیجهگیری

بلبرینگها از اجزای کلیدی در تجهیزات صنعتی و مکانیکی هستند و خرابی آنها میتواند منجر به توقف کار دستگاه و افزایش هزینههای نگهداری شود. با شناخت نشانههای خرابی، مانند ایجاد صداهای غیرعادی، افزایش دما، لرزش بیش از حد و سایش، میتوان مشکلات بلبرینگ را در مراحل اولیه شناسایی کرد.

همچنین، با رعایت نکاتی مانند استفاده از روانکار مناسب، نصب صحیح، بررسیهای دورهای و جلوگیری از ورود آلودگی، میتوان از خرابی زودرس بلبرینگها جلوگیری کرده و عمر مفید آنها را افزایش داد.